引言

聚晶立方氮化硼(polycrystalline cubic boron nitride, PCBN)是继人造金刚石之后的又一种新型超硬合成材料,因其较高的硬度、热稳定性和化学惰性在刀具行业中得到广泛应用,它的出现为黑色金属及硬、韧难加工材料的切削加工开拓了广阔的前景。作为21世纪更新换代的新型刀具材料,PCBN在硬态切削、干式切削、高效高精密切削等现代切削加工中的使用,已显示出独特优势和巨大的经济价值,受到世界各国的关注和重视。国外对PCBN刀具的研究已基本进入成熟阶段,产品也向系列化、多样化发展,其中英国Element Six公司新研制的AMB90型PCBN整体圆片直径更是达到了101.6mm,使材料利用率得到显著提升。相比之下,我国PCBN的发展滞后,PCBN的品种单一、产品系列少,性能的稳定也有待进一步提高。

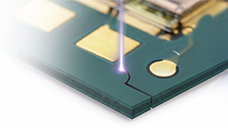

PCBN因其难加工的性质,一直制约着超硬刀具的应用与发展,PCBN的切割方法一般有金刚石砂轮切除式切断、电火花线切割和激光切割3种。采用金刚石砂轮切割方法简单,但加工质量差,产品合格率低,已逐渐为后两者取代。由于CBN颗粒的导电性差,使得电火花切割PCBN很难高效率实现,HE和JIANG等人曾通过在PCBN烧结过程中加入导电性好添加剂和增大压力的方法,提高了PCBN电火花线切割的可加工性,但其仅能实现小批量制作和生产,国内外大多PCBN仍无法加工。激光切割在加工PCBN中凸显了加工效率高、切割质量好等优点。XIAO等人曾做过电火花线切割与激光切割PCBN的对比试验,获得了PCBN复合片线切割粗糙度Ra≈5μm、激光切割粗糙Ra≈1μm的实验结果,验证了激光是切割PCBN实现高质量、高效率加工的有效方法。水导激光因优良的切割特性也逐渐被使用。WU等人利用水导激光的方法切割PCBN,有效降低了热影响区,减少了裂纹的产生。瑞士EWAG公司新生产的LASER LINE ULTRA激光磨床,更是实现了超硬刀具的切割、成型加工及刃口修整一步到位,成为激光加工超硬材料领域新的标杆。

目前PCBN的激光切割已经实现了工业应用,但在加工生产过程中,因其材料本身脆硬难加工性,切割参量选择不当,易出现裂纹、崩边等现象。同时由于激光设备与材料价格比较昂贵,还很少有全面且完善的激光切割PCBN复合片的工艺性研究。本文中作者从研究PCBN材料本身入手,试验获得PCBN的激光烧蚀阈值,并做了简要分析;通过不同切割参量的工艺试验,分析了激光功率、脉冲频率、切割速率对PCBN切割质量的影响规律,在保证切割效率的同时,获得了好的激光切割参量。

1. 实验条件及方法

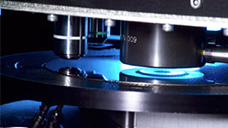

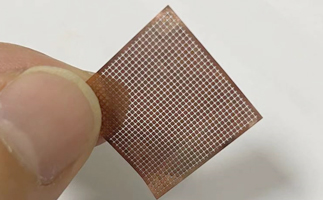

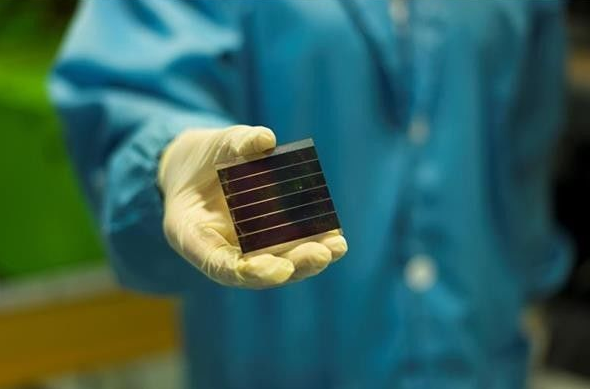

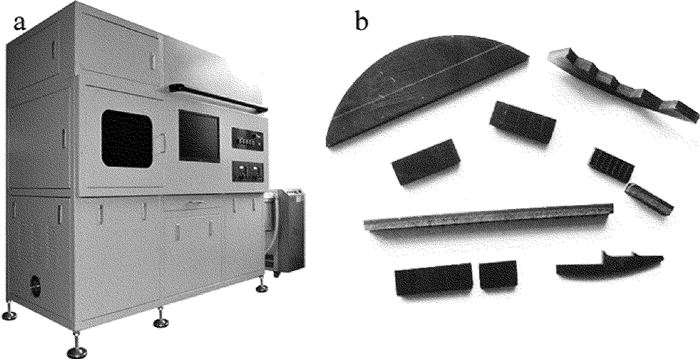

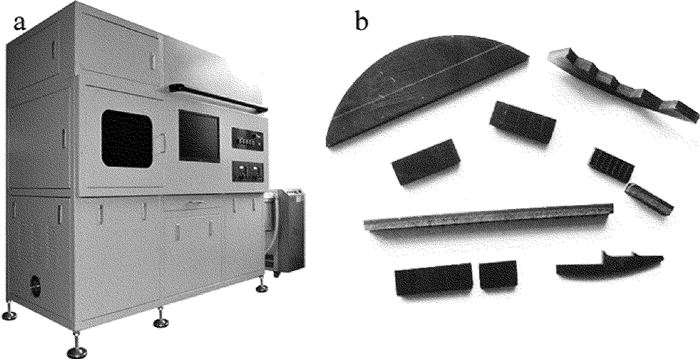

本实验中激光设备采用NSC-LC-100型Nd: YAG脉冲激光切割机,激光波长λ=1064nm,脉冲宽度τ=100μs,输出功率为100W;采用三片式复合聚焦镜,焦距为150mm,聚焦光斑直径为0.1mm~0.18mm;喷嘴高度为1mm,采用压缩空气为辅助气体,气体压力为0.6MPa。为了获得的切缝宽度和较优的切割质量,离焦方式采用零离焦,即激光焦点位于材料上表面。实验材料为日本住友生产的聚晶立方氮化硼BN250,CBN含量60%,颗粒度1μm,粘结剂为TiN,实验设备及材料如图 1所示。

Figure 1. Laboratory equipment and materials

a—NSC-LC-100 laser cutting machine b—polycrystalline cubic boron nitride

进行工艺试验时,采用打孔方式来计算得出PCBN在该条件下的烧蚀阈值,通过切割试验获得各切割参量对切割质量的影响。实验完成后,采用MV6000金相显微镜对切缝表面和侧面进行测量和分析。

2. 实验及结果分析

2.1 PCBN激光烧蚀阈值的实验测定

所谓烧蚀阈值就是对材料产生不可逆破坏时去除单层材料所需能流密度,单脉冲激光能量密度很大程度上决定着激光烧蚀的效率。理论上来讲,激光脉冲能量稍大于烧蚀阈值时加工质量好,但在实际中由于能量不同程度的散失,一般经验表明,在合理的去除速率条件下好的精度可以通过功率密度选择在5倍~10倍的阈值激光脉冲获得。因此分析PCBN激光烧蚀阈值可以一定程度上指导实验,避免能量过大造成裂纹和能量过小造成的切不透或者效率低等现象。

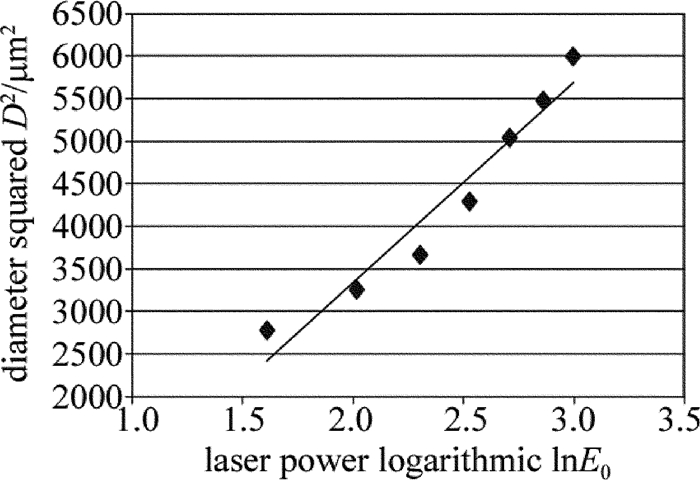

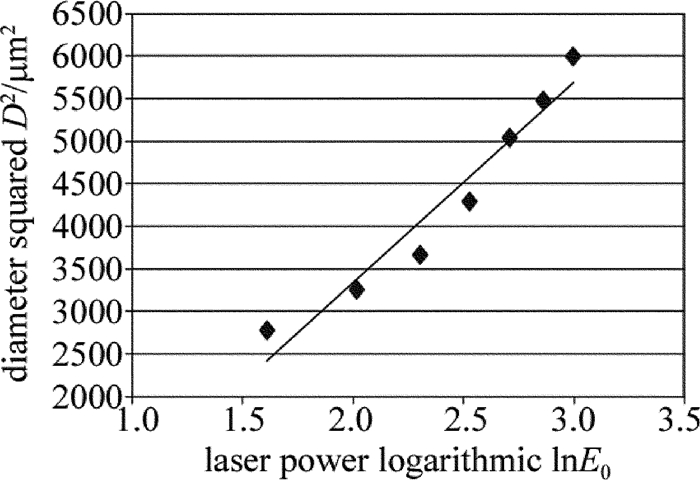

目前确定烧蚀阈值的方法主要有在线观测、形貌检测及数值计算等。本实验中采用数值计算的方法并辅以显微观测,推导出烧蚀直径D与脉冲激光能量E的函数关系,将线性曲线外推至D=0处,从而得出材料的破坏阈值,同时还能够获得光束的焦点半径。

不同能量密度的激光加工PCBN时, 材料表面会形成不同直径的孔,得到半径r与脉冲能量E的关系为[14]

r2=ρ2ln(E0Eth)r2=ρ2ln(E0Eth) | (1) |

式中,ρ为脉冲空间半径,E0为入射脉冲激光能量,Eth为烧蚀半径为r时的脉冲激光能量。光束焦点半径w0的平方是空间半径ρ平方的2倍,因此(1)式可以变为普遍的研究烧蚀直径D与聚焦后焦点半径w0以及入射脉冲激光能量E0的关系:

D2=2w02lnE0−2w02lnEthD2=2w02lnE0−2w02lnEth | (2) |

此处应当指出,本实验中为多脉冲烧蚀,单脉冲与多脉冲烧蚀阈值之间关系式可表示为:

Fth(N)=Fth(∞)+[Fth(1)−Fth(∞)]exp[−a(N−1)]Fth(N)=Fth(∞)+[Fth(1)−Fth(∞)]exp[−a(N−1)] | (3) |

式中,Fth(1)为单脉冲烧蚀阈值;Fth(∞)为多脉冲烧蚀阈值;a为能量累积强度;N为脉冲个数。由此可见,当脉冲个数逐渐增大,烧蚀阈值有减小的趋势,这是因为多脉冲烧蚀存在着能量累积。当脉冲个数增大到一定数值时烧蚀阈值趋近定值,且材料的吸收系数越大烧蚀阈值就越低。

通过PCBN不同激光功率密度下的烧蚀显微观测,获得了入射脉冲激光能量E0与烧蚀孔径形貌之间的关系如图 2所示。

Figure 2. Relationship between log of laser power and square of ablation diameter

拟合数据结果得到斜率k(k=2w02)值为2361.5,推出激光焦点半径w0=34.4μm,同时依据上述理论,由拟合直线与横坐标截距,可得出脉冲宽度100μs、重复频率50Hz、波长1064nm、脉冲时间0.5s时,PCBN激光烧蚀阈值为1.796J/cm2。

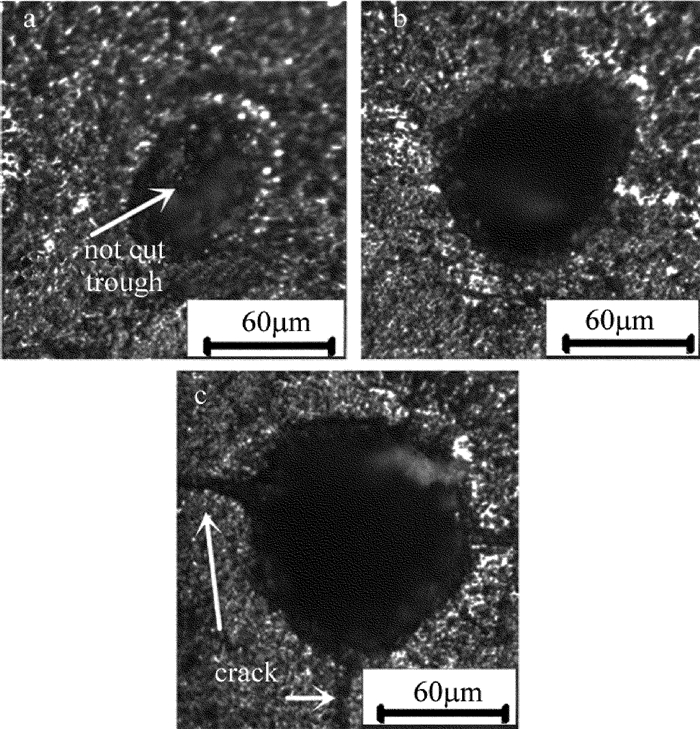

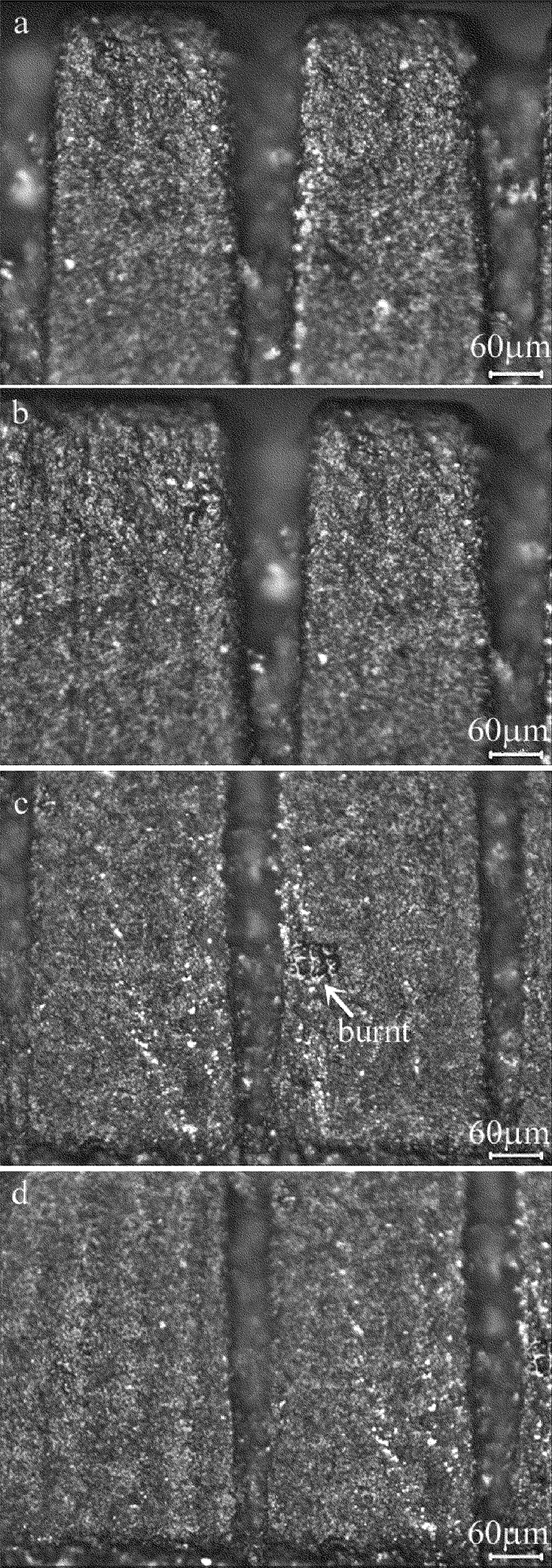

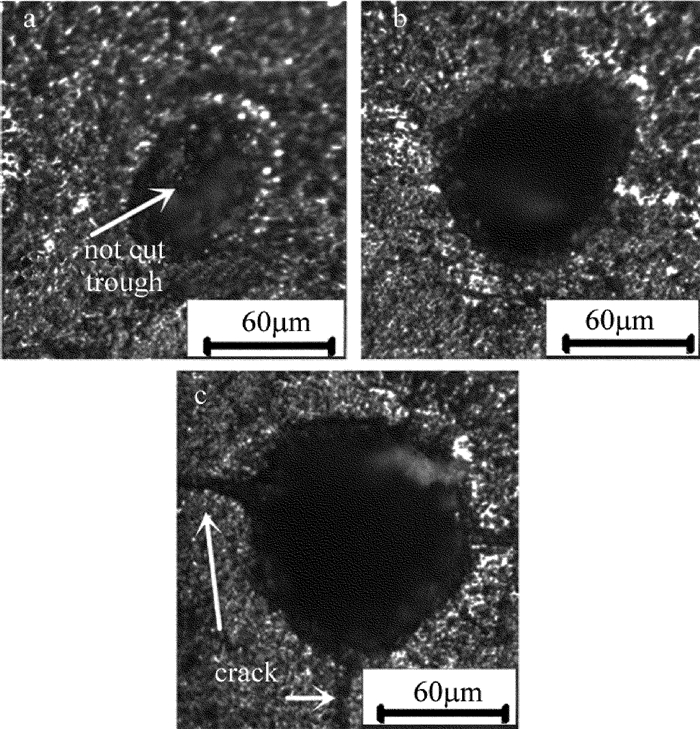

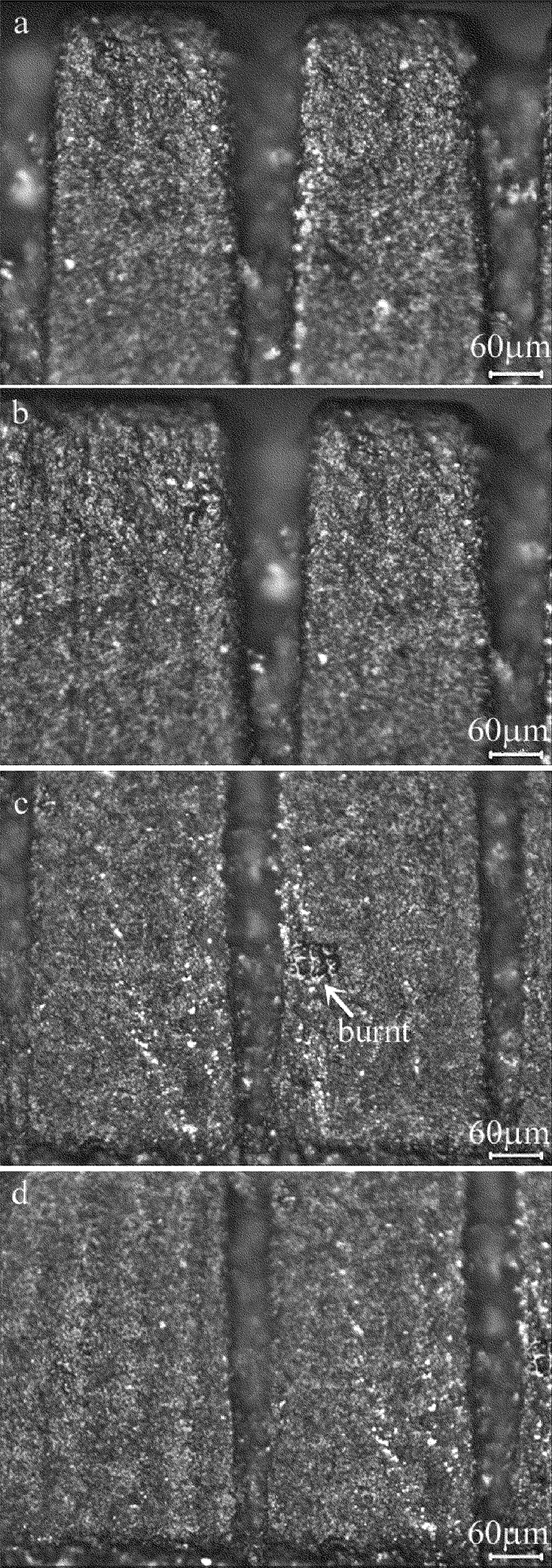

从烧蚀阈值来看,完成PCBN去除仅需要微小能量,但对于2mm厚的PCBN来讲,实现高效的激光切割能量远远不够,能量过小会造成如图 3a所示的切不透现象。同时多次试验表明,过小能量切割PCBN表面粗糙度较差。由于PCBN材料的脆硬性影响,能量过大则会出现严重的崩边与裂纹,如图 3c所示。在图 3b中看到,孔右上角部分呈现椭圆形貌,那是因为激光光束垂直度不足导致,该现象也是导致切缝较宽表面质量差的一个重要原因。

Figure 3. The perforated microstructure under different laser powers

a—P=5W b—P=20W b—P=40W

2.2 PCBN激光切割试验与分析

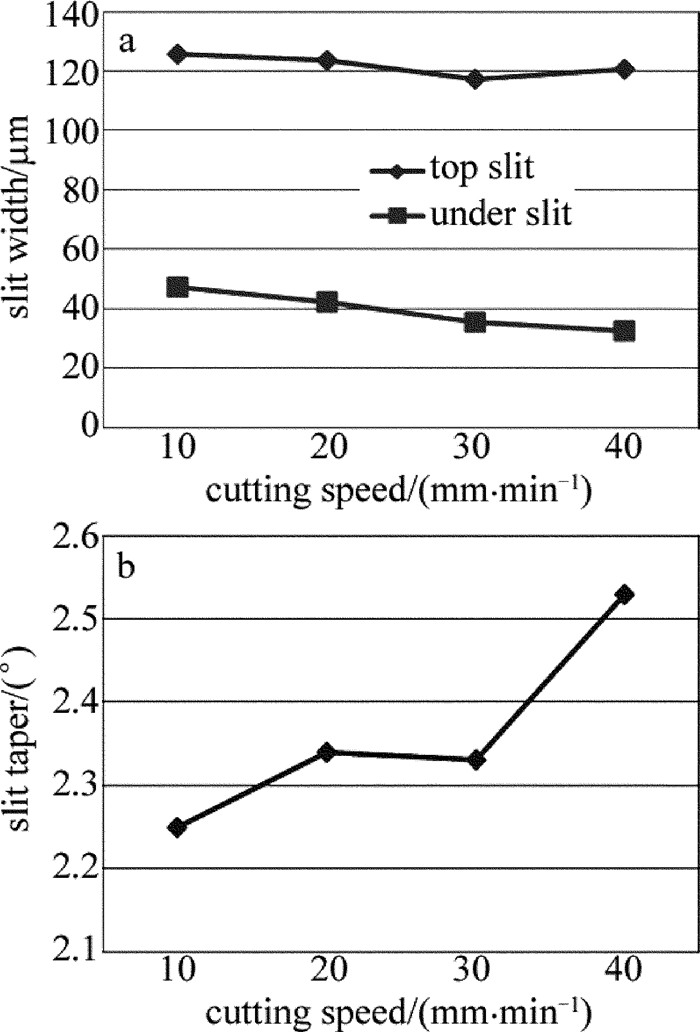

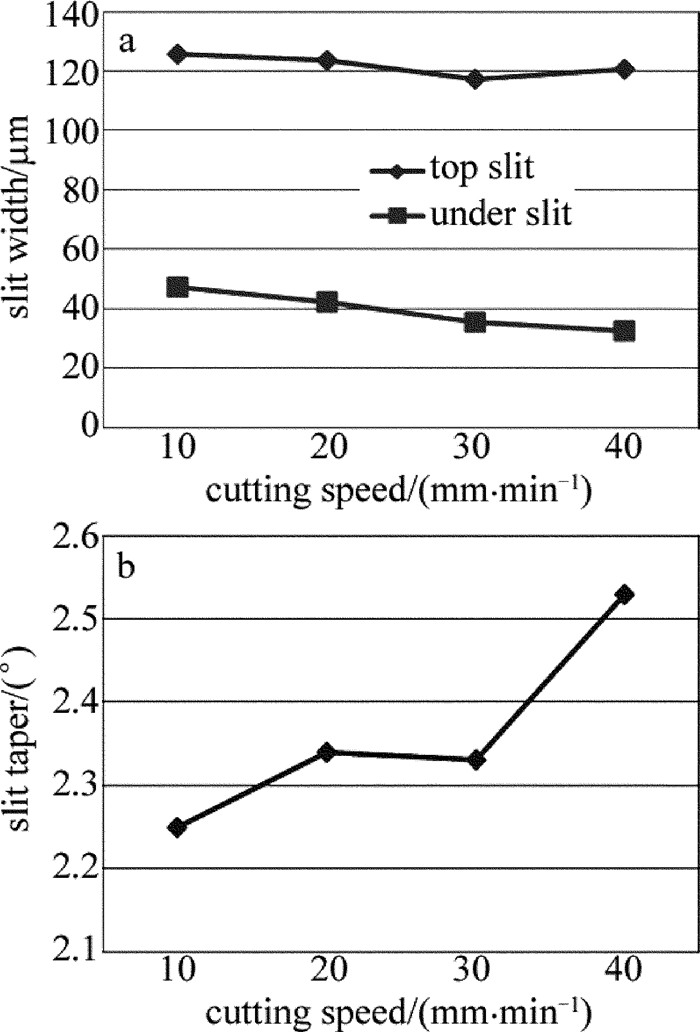

2.2.1 切割速率对切割质量的影响

切割速率的变化意味着激光与材料相互作用时间的变化,材料在单位面积上得到的激光能量发生改变。图 4为激光功率为20W、脉冲频率为50Hz、切割速率分别为10mm/min, 20mm/min, 30mm/min, 40mm/min时,切缝宽度与锥度的变化情况。通过实验可以看出,随着激光切割速率的增大,切缝宽度有减小趋势,但上缝宽基本维持在121μm左右,如图 5a和图 5b所示变化不大,下缝宽变化较为明显,这直接反映到切割锥度上。切割速率增大,切缝锥度变大,切割质量有所降低。这是由于激光作用时间减小,能量密度降低,材料获得能量较少导致。切割速率过高易造成切口清渣不净或切不透,切割速率过低会造成如图 5c中所示的材料过烧现象,切口宽度和材料热影响区过大、切割质量较差、生产效率低。由此可见,切割速率为20mm/min时的PCBN激光切割质量要优于其它3种。

Figure 4. Slit width and slit taper with the change of cutting speed

Figure 5. Slid microstructure with different cutting speeds

a—top slit, v=10mm/min b—top slit, v=30mm/min c—under slit, v=10mm/min d—under slit, v=30mm/min

2.2.2 激光功率对切割质量的影响

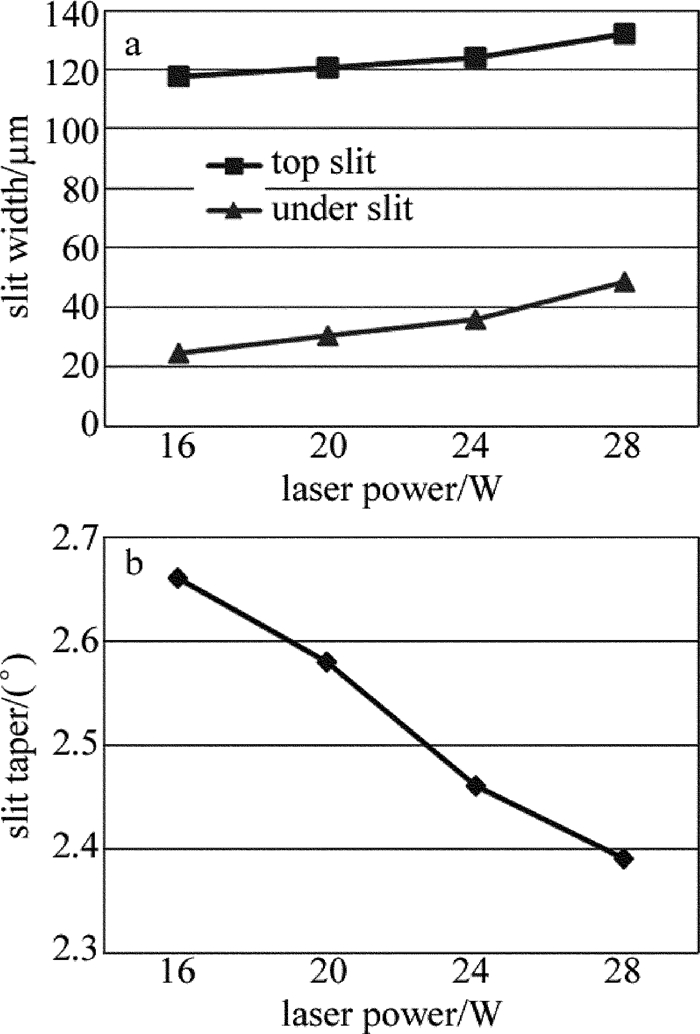

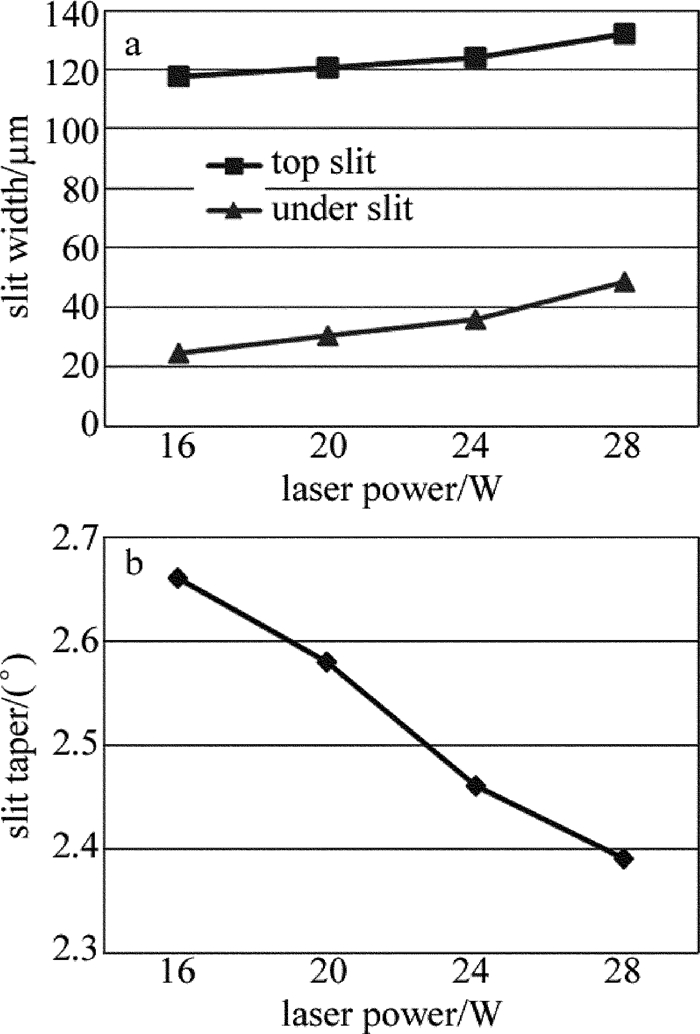

激光能量是切割过程得以进行的主要能量来源,功率大小将直接影响切割时的能量密度。图 6为采用脉冲频率50Hz、切割速率30mm/min、激光功率分别为16W, 20W, 24W, 28W时,切缝宽度与锥度随功率的变化情况。由实验可知,激光功率对切缝宽度和锥度有重要影响,随着功率的增大,切缝宽度增大锥度减小,材料去除量增加。

Figure 6. Slit width and slit taper with the change of laser power

2.2.3 脉冲频率对切割质量的影响

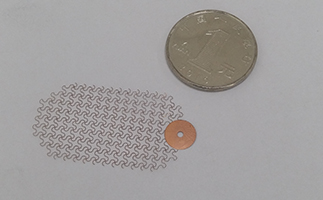

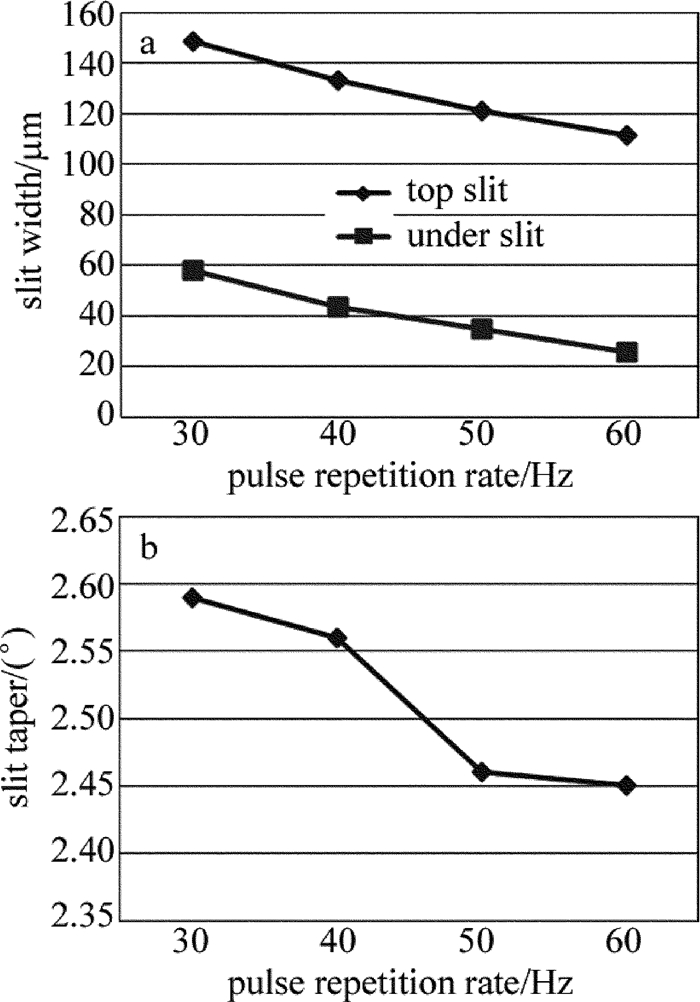

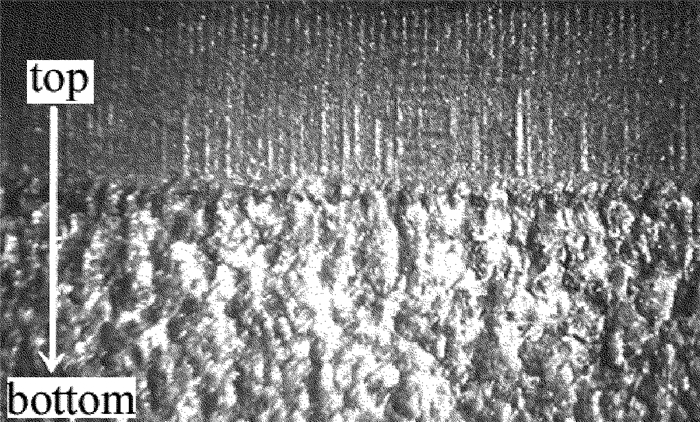

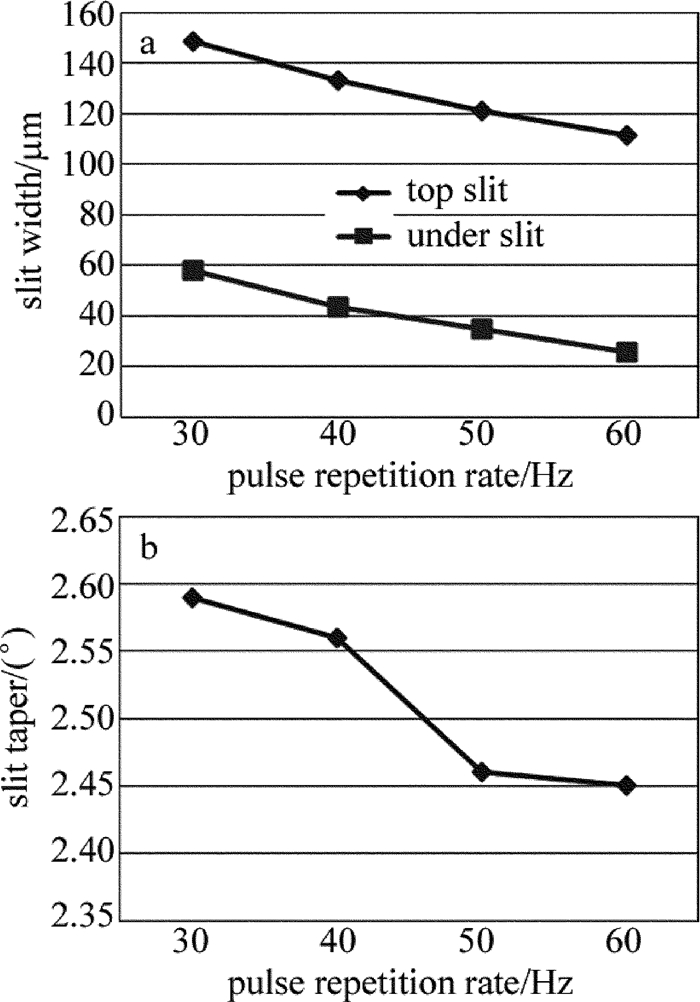

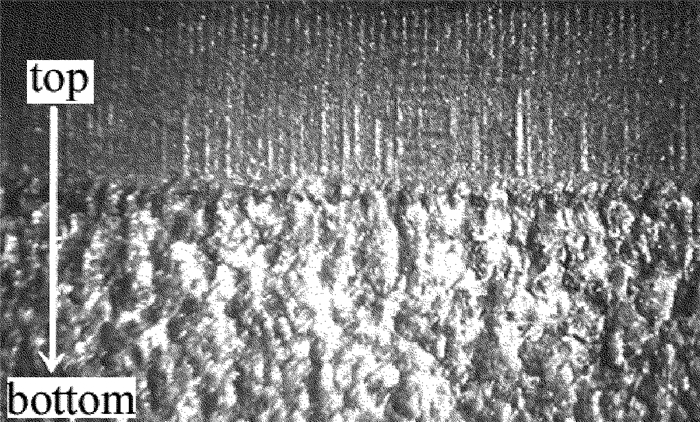

图 7为不同频率下缝宽和锥度的变化曲线。其中激光功率20W,切割速率30mm/min,脉冲频率分别为30Hz, 40Hz, 50Hz, 60Hz。从图中看出,激光脉冲频率对切缝宽度影响大。随着频率的增大,缝宽显著减小,同时切割锥度也随之减小。脉冲频率的大小决定着激光光斑的重叠程度,图 8为PCBN激光切割、掰片、简单去熔渣后断面形貌图。上层为PCBN,下层为硬质合金。图中能明显看出切割后的条纹形状。根据单脉冲激光能量E与平均输出功率Pave和脉冲频率f的关系式E=Pave/f可知,随着脉冲频率的增加,单脉冲能量减小,光斑重叠度增大,这对表面切割质量的提高和裂纹的减少起着重要作用。

Figure 7. Slit width and taper curve with pulse repetition rate

Figure 8. Cutting cross-section morphology of PCBN

2.3 激光切割机理分析

PCBN的切割质量与激光作用在材料表面的能量密度有重要关系,激光功率和切割速率决定着材料单位面积获得激光能量的大小。激光斑点上的功率密度I可表示为:

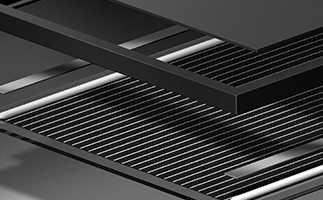

式中,E为单脉冲激光能量,d为光斑直径,tp为脉冲宽度。在脉宽和频率一定时,提高输出功率能增大激光束功率密度,较高的功率密度使加工过程中产生更多的蒸汽相物质,切割宽度和深度增大,断面质量较好,也利于后续加工,如图 9所示。功率的增加使切割速率范围也随之扩大,提高了切割的质量稳定性和效率,但要避免功率过大而造成的崩边。脉冲频率的增加,单脉冲能量减小,峰值功率降低,缝宽和锥度随之减小。

Figure 9. Superior cutting cross-section

激光脉冲频率和脉冲宽度对裂纹的减少以及表面切割质量的提高有着重要影响。从传热学可知,热穿透深度为4αt−−−√4αt(其中α为热扩散系数,t为热作用时间),可估算出脉宽为100μs的Nd: YAG激光切割材料热穿透深度约为350μm。脉冲宽度越窄,热影响区越小,烧蚀阈值也越小。当脉冲宽度低于能量传递弛豫时间时,能够实现材料的“冷加工”去除,有效改善切割表面质量。但短脉冲激光加工效率往往很低,无法实现超硬材料的快速切割。因此,如何兼顾质量与效率一直是值得探讨的话题。

3. 结论

(1) 当脉冲宽度100μs、重复频率50Hz、波长1064nm、脉冲时间为0.5s时,测得PCBN烧蚀阈值为1.796J/cm2,激光焦点半径w0=34.4μm。

(2) 激光功率和切割速率的配合决定着切割线能量的大小,适当增加线能量有利于切割质量的提高,但要避免材料的过烧和崩边现象。脉冲频率的增加,降低了激光单脉冲能量,切缝宽度与锥度均减小,有利于切割质量的改善。

(3) 采用脉宽为100μs的激光,当激光功率为28W、脉冲频率为60Hz、切割速率为20mm/min时,能够获得2mm厚PCBN较优的激光切割质量,同时保证了切割效率。

注明:文章出处:激光技术网 http://www.jgjs.net.cn/cn/article/doi/10.7510/jgjs.issn.1001-3806.2017.03.009