化学铣切简称为化铣,被广泛应用于航空航天飞行器铝合金、钛合金蒙皮类构件的减薄、减重工艺中。刻型作为航空航天合金构件化铣生产过程中的重要环节,其加工质量直接关系到整个化铣工艺的优劣和最终产品的精度及质量。激光加工技术具有非接触、适应材料广、加工质量高、易实现自动化等优点,在航空航天、能源装备、汽车制造、电子信息等领域具有广泛的应用潜力,尤其是在航空航天合金构件刻型环节中。目前国际上主流的航空制造企业已将激光刻型工艺成功地应用到合金构件化铣生产中,例如:波音、空客、达索等。国内航空制造企业也通过引进或自主研发激光刻型专用装备,逐渐实现了合金构件化铣工艺中自动化激光刻型,升级迭代传统手工刻型。

对于铝合金化铣保护胶的激光刻型,由于保护胶与合金基体的比热容、导热系数、热膨胀系数的不同,刻型过程中会产生温度梯度,且切缝内存在气化以及等离子体冲击波,该现象易使保护胶层与合金基体的结合部位产生较大的应力,进而生成界面裂纹。在热应力的持续作用下,裂纹逐渐生长、延伸,最终导致护胶层的开裂和脱落,进而影响航空航天合金构件化铣生产过程的后续环节。因此,从机理上分析激光加工过程中涂层与基体材料的热应力分布及演变过程,受到了国内外研究人员的广泛重视。基于上述问题,WU针对热障涂层的制备过程,建立了激光熔覆的温度场模型,探索了熔覆过程中应力场的变化规律, 发现激光熔覆后期,残余应力主要分布在热障涂层与基体材料相结合的界面处,该区域更易出现开裂、脱层现象; 激光熔覆后的残余应力受到涂层与基体的热膨胀系数的共同影响,热膨胀系数差值越大,熔覆层残余应力越大。LIAO等人结合有限元仿真技术探究在持续的热载荷下,热障涂层产生裂纹和剥落的失效机制,发现高孔隙率的热障涂层具备优于低孔隙率的服役寿命。RAD等人通过计算机仿真软件模拟了实际的涂层缺陷,发现较粘结层的孔隙,陶瓷层材料的孔隙对应力分布的影响更加显著,但粘结层的孔隙更易导致材料产生裂纹并失效。WANG等人建立热机械耦合模型,探究激光加工过程中,带热障涂层的镍合金的热应力的产生机制和微孔的生成机制,发现造成涂层产生裂纹和失效的主要原因是界面层附近的应力突变和热应力冲击。

本文作者凭借仿真软件对铝合金化铣保护胶脉冲激光刻型工艺进行理论研究,通过热应力耦合分析直观地展示了温度场引起的应力变化及保护胶和铝合金界面处的应力细节,并借助仿真软件的变形几何功能动态地显示刻型过程中化铣保护胶的形貌演变规律,可为航空航天铝合金构件化铣保护胶激光刻型工艺的优化提供理论支撑与参考。

1. 激光加工模型建立

在激光刻蚀铝合金化铣保护胶的工艺研究中,一般需要通过实验手段来获得良好的加工效果,但因刻蚀的微槽结构具有细、长、深等特点,无论是高速相机的同步拍摄, 还是显微镜的离线测量,都只能得到表面微结构的变化情况,而无法获得微槽底部和侧壁的形貌特征。更重要的是,只能得到激光刻蚀过程中微结构的宏观变化规律,而无法准确把握材料内部特征的变化机理,尤其温度场与热应力的变化规律及其对加工过程的影响。在此基础上,本文作者借助COMSOL Multiphysics仿真软件对铝合金化铣保护胶脉冲激光刻型工艺进行热应力耦合理论研究,传热学分析可以直观地展示化铣保护胶在激光辐照作用下的温度场分布情况及变化过程,应力分析可以直观展示激光加工过程中保护胶和铝合金界面处的应力细节,此外,变形几何功能的使用可以动态地显示整个刻型过程中化铣保护胶的形貌演变规律。

1.1 仿真模型材料及参数

铝合金化铣保护胶激光刻型热应力耦合分析建模中使用到的化铣保护胶材质为AC850,铝合金基体材料材质为2A12,材料对应的厚度如表 1所示。铝合金化铣保护胶激光刻型使用的脉冲激光器为北京热刺激光技术有限公司生产的R40二氧化碳激光器,其输出波长、脉冲宽度、重复频率等参数如表 2所示。

表 1 模拟分析中使用的材料及厚度

Table 1. Thickness of material used in simulation analysis

type | material | thickness/μm |

chemcial milling protective glue | AC850 | 400 |

alumunum alloy substrate | 2A12 | 2000 |

| 显示表格

表 2 脉冲激光器的参数

Table 2. Parameters of the pulsed laser

parameter | value |

wavelength/μm | 10.6 |

pulse width/μs | 2~970 |

repeat frequency/kHz | 1~100 |

duty cycle/% | 30~50 |

focal length/mm | 101.6 |

maximum power /W | 300 |

spot diameter/μm | 150 |

| 显示表格

1.2 化铣保护胶脉冲激光刻型有限元模型

微观来看,由于化铣保护胶属于高分子材料,在使用长脉冲激光辐照铝合金化铣保护胶表面时,材料分子吸收大量光热产生分解、气化,直接或间接与空气中的O2发生氧化反应并生成气态物质并逃逸,从而达到激光刻蚀效果。宏观来看,激光刻型时,聚焦区域会达到数千摄氏度的高温,通过叠加激光脉冲,使辐照区域刻型宽度和深度逐渐增加,来实现化铣保护胶的脉冲激光刻型。

本文作者基于COMSOL Multiphysics软件的固体传热、固体力学、变形几何3个模块来实现多物理场耦合仿真计算。固体传热物理场用于计算激光刻蚀过程中随时间和热物理参数改变而变化的温度场,需要考虑到传导传热、对流传热、辐射传热3种传热情况。其中,铝合金化铣保护胶脉冲激光刻型过程中材料表面与空气的换热视为对流换热,对流换热边界条件为:

−nq=h(Text−T)−nq=h(Text−T) | (1) |

式中, h为换热系数, Text为环境温度, T为温度, n为法线上的单位向量, q为激光的热流密度。

激光束热流密度表示为:

q=2APπw2exp(−2r2w2)q=2APπw2exp(−2r2w2) | (2) |

式中, A为材料对激光的吸收率, P为激光功率, w为光斑半径, r为材料表面到光斑中心的距离。

变形几何物理场的加入是为了计算出刻蚀过程中材料在脉冲激光作用下的去除速率,根据材料相变过程中材料的熔化潜热与蒸发潜热推导出材料升华热,则材料的去除速率v可表示为:

式中, ρ为材料密度, H为材料的升华热。

通过加入固体力学物理场来计算激光刻蚀过程中温度场的实时变化与不同材料属性对热应力场变化规律的影响,对应关系可表示为:

ρ∂2u∂t2=∇σ+FVρ∂2u∂t2=∇σ+FV | (4) |

式中, u为位移场, ∇∇为梯度算子, σ为柯西应力张量, FV为单位变形体积上的力。

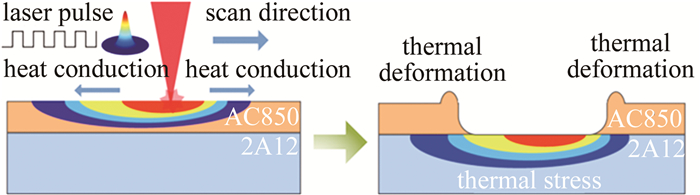

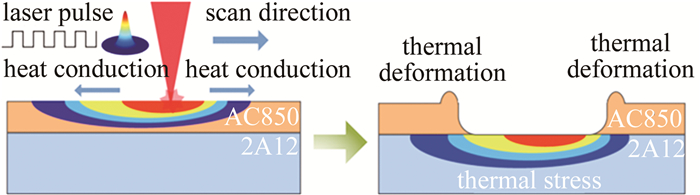

热应力耦合分析可以反映热温度场和应力场的相互影响过程,根据求解步骤的不同, 分为直接求解法和间接求解法。直接求解法是利用包含温度以及位移自由度的耦合单元,经过一次求解计算同时得到热分析和结构应力分析结果。间接求解法则需要分步进行,首先通过热分析计算出模型的节点温度,将求解的节点温度作为体载荷施加到结构应力分析中,求解出节点应力。由于直接求解法的平衡状态需要同时满足多个准则,复杂的约束条件使得节点自由度较多,并且矩阵方程繁杂,求解效率低。在铝合金化铣保护胶激光刻型热应力耦合分析中,相较于结构响应,热分析的温度对结构分析时应力应变的影响更为显著,因此本文中选择效率较高的间接求解法来实现对铝合金化铣保护胶激光刻型的热应力耦合分析。脉冲激光的刻蚀原理如图 1所示,采用移动高斯热源模拟长脉冲激光与目标材料的相互作用过程。

图 1 铝合金铣削保护胶激光雕刻模拟示意图

Figure 1. Schematic diagram of laser engraving simulation of aluminum alloy milling protective glue

2. 仿真计算分析

2.1 铝合金基体应力分布仿真计算

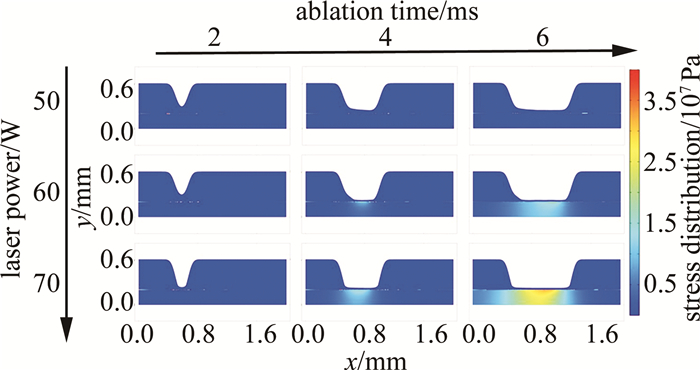

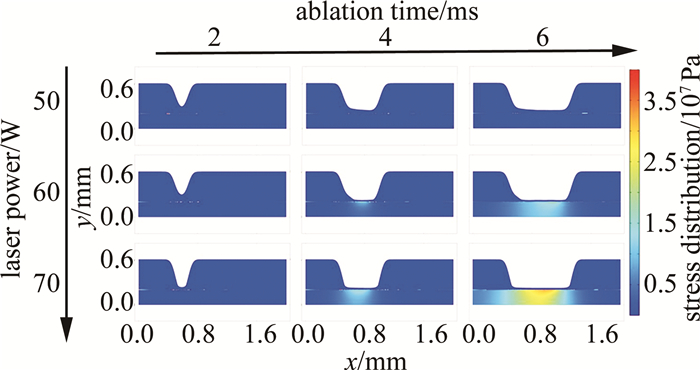

按照表 2中的加工参数,对2维多层材料有限元模型进行计算分析,首先进行的是铝合金化铣保护胶激光刻型温度场仿真,采用间接求解法得到铝合金化铣保护胶激光刻型的应力及位移分布云图。从图 2可以明显看出,在保护胶与铝合金的结合界面上出现应力集中现象。图 2中的仿真结果以激光功率为变量,选取50 W, 60 W, 70 W作为参数节点,根据激光烧蚀时间选择3个时间节点(2 ms, 4 ms, 6 ms), 其余仿真条件如下:激光扫描速率为10 m/min、重复频率为100 kHz。在9个仿真结果中,应力的颜色显示已经统一为至高4×107 Pa,至低为0 Pa。

图 2 不同功率对铝合金基体应力分布的影响

Figure 2. Effect of different power on the stress distribution of aluminum alloy matrix

纵向观察发现,烧蚀时间恒定,烧蚀深度随着激光功率的增大逐渐增大,同时,烧蚀区域底部对应的保护胶与铝合金的结合界面处出现了应力集中现象,而应力集中点也随着激光功率的增大而显著增多;其中烧蚀时间为4 ms、6 ms,激光功率为60 W、70 W时,保护胶与铝合金的结合界面处开始出现应力集中现象,且应力集中区随着激光扫描路径延伸逐渐扩大,应力至高点出现在扫描区域的中心位置,且对铝合金基体材料产生了应力影响。横向观察发现,激光功率为50 W时,整个烧蚀过程中没有出现特别明显的应力集中区,这是因为激光功率较小时,保护胶材料不能被完全烧蚀,所以保护胶与铝合金的结合界面处并未产生明显应力;同烧蚀深度的变化规律,其应力影响区域面积与应力数值也随着激光功率的增大而增大。仿真计算结果表明:激光功率越大,烧蚀深度越深;激光焦点距保护胶与铝合金的结合界面处越近,界面处产生的应力就越大,由于铝合金是热的良导体,较高的传热性能使其在激光刻型时,容易产生更大范围的应力区域与更高的应力值。

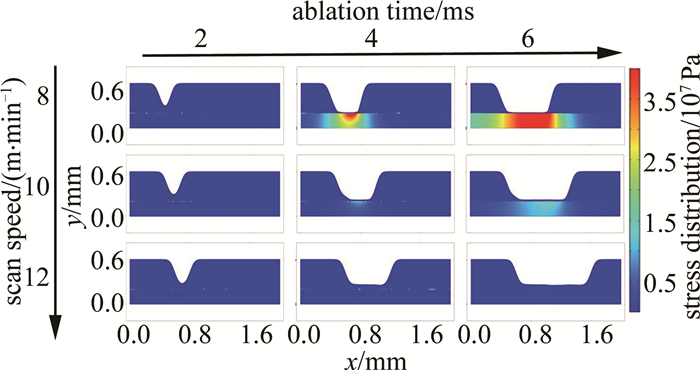

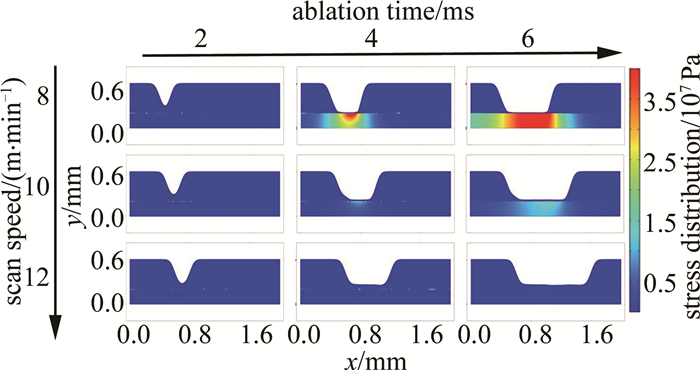

图 3是以激光扫描速率为变量的仿真结果。分别选取8 m/min, 10 m/min, 12 m/min为参数节点,其余仿真条件如下:激光功率为60 W、重复频率为100 kHz。烧蚀时间节点选择与图例设置同图 2。横向观察发现,较10 m/min, 12 m/min的仿真结果,激光扫描速率为8 m/min时,其烧蚀深度较深,且整个烧蚀过程中产生的应力区域较大、应力值较高,而烧蚀深度、应力区域和应力极值均与扫描速率呈负相关。因为扫描速率的增大会造成激光烧蚀过程中脉冲重叠率的减小,从而降低了激光加工过程中的热效应累积,同时也减少了热应力的集中现象。

图 3 不同扫描速率对铝合金基体应力分布的影响

Figure 3. Effect of different scanning speeds on the stress distribution of aluminum alloy matrix

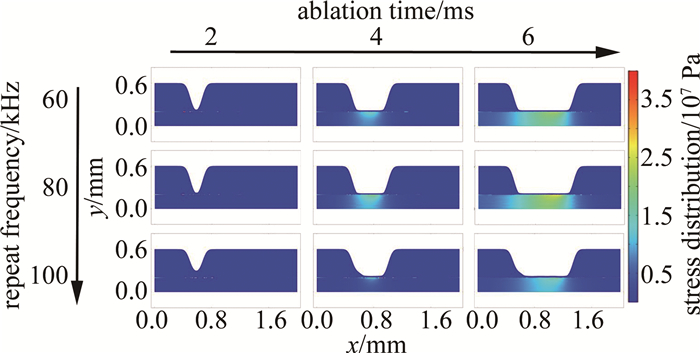

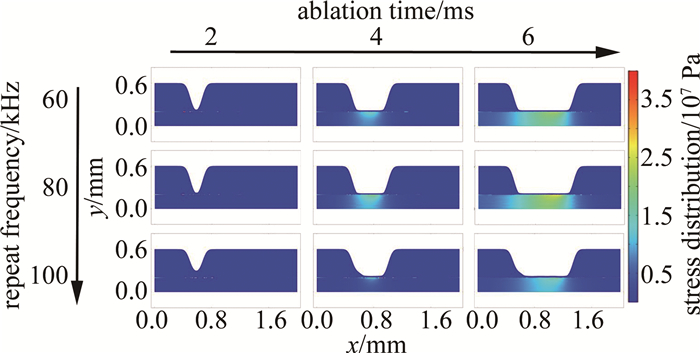

图 4是以激光重复频率为变量的仿真结果。选取60 kHz, 80 kHz, 100 kHz为参数节点,其余仿真条件如下:激光功率为60 W、扫描速率为10 m/min。烧蚀时间节点选择与图例设置同图 2。观察发现, 激光重复频率为60 kHz, 80 kHz时,烧蚀过程中产生的应力区域与应力值差别较小但显著大于重频为100 kHz时的情况。3种重频下的烧蚀深度并无明显差别,说明在激光功率与扫描速率相同的情况下,脉冲激光的重复频率对烧蚀效果的影响并不显著,但却会带来烧蚀过程中应力的变化,这对调整激光加工工艺有重要的指导意义。

图 4 不同重复频率对铝合金基体应力分布的影响

Figure 4. Influence of different repetition frequencies on stress distribution of aluminum alloy matrix

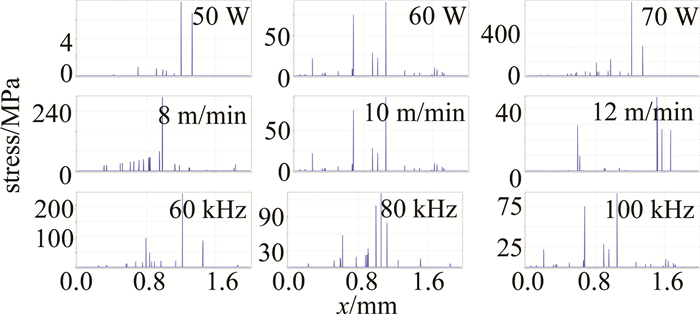

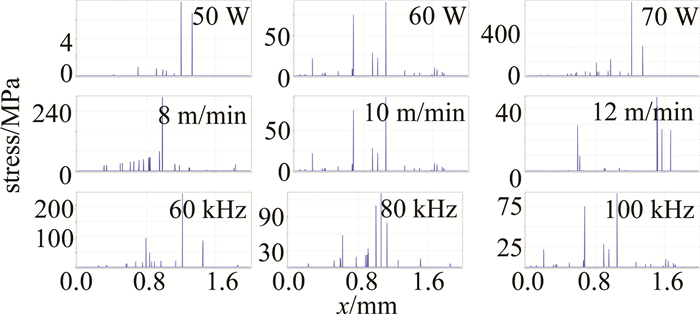

图 5展示了分别以激光功率(第1排)、扫描速率(第2排)、重复频率(第3排)为变量,选取烧蚀时间节点为6 ms时,保护胶与铝合金的结合界面处的应力数值。通过图 5可以更清晰地看到烧蚀过程中应力极值与加工参数的联系。观察发现,应力极值与激光功率呈正相关,与扫描速率呈负相关,与重复频率呈负相关,其中脉冲激光的扫描功率对应力极值的影响较为显著。

图 5 保护胶和铝合金的界面应力分布

Figure 5. Interfacial stress distribution between protective adhesive and aluminum alloy

2.2 结合热变形的保护胶刻型形貌分析

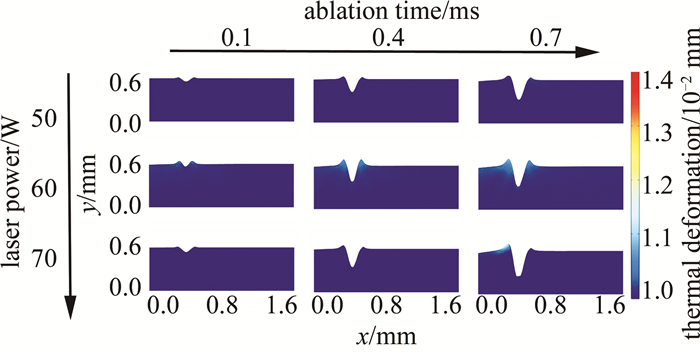

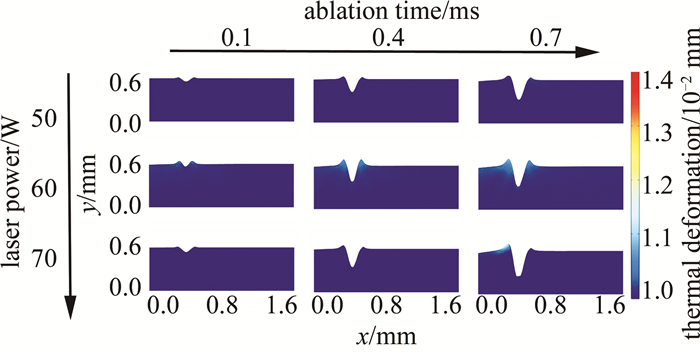

图 6为不同激光功率对保护胶刻型形貌的影响示意图。以激光功率为变量,分别选取50 W, 60 W, 70 W为参数节点,根据激光烧蚀时间选择3个时间节点分别为0.1 ms, 0.4 ms, 0.7 ms。在9个仿真结果中,材料因热应力而产生的位移通过颜色图例显示,至高为1.4×10-2 mm,低为0.98×10-2 mm。

图 6 不同功率对保护橡胶切口状态的影响

Figure 6. Effect of different powers on the incision morphology of the protective rubber

观察发现,靠近切口处变形较大,整体呈现出凸起的火山口形貌。脉冲激光以高斯热流密度载荷的形式垂直作用在目标材料的表面,随着脉冲数的增加,热量迅速向材料内部传导。同一时刻,激光功率越大,切口处变形越大,并且烧蚀深度越深。激光功率为70 W时,可以明显看到激光已经烧蚀到了保护胶与铝合金的结合界面处,并在切口处产生了较大的热变形。因为材料固定于运动平台上,平台对材料底面具有位移约束。材料内部热量的传导及底面所受位移约束都具有方向性,因此应力和位移的变化趋势并不完全相同。

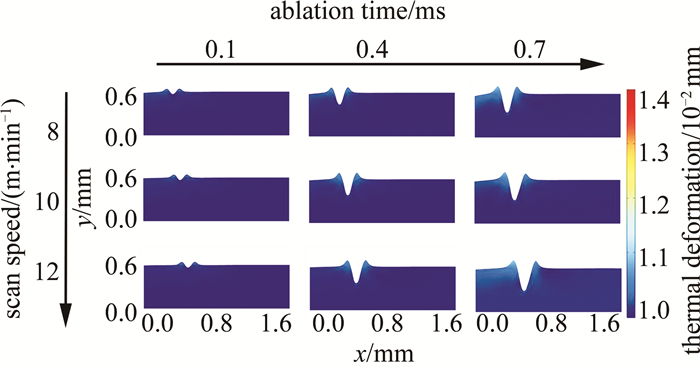

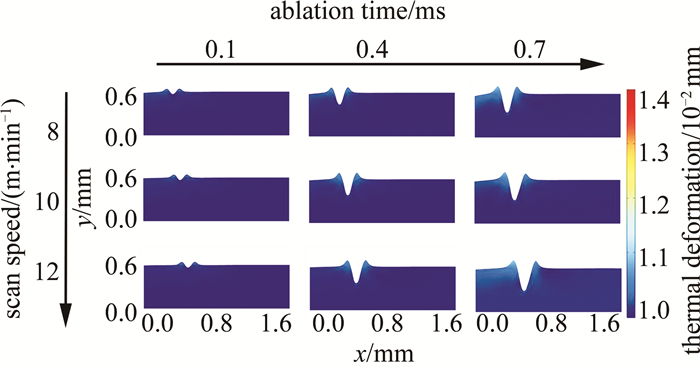

图 7是以扫描速率为变量的仿真结果。分别选取8 m/min, 10 m/min, 12 m/min为参数节点,其余加工参数如下:激光功率为60 W、重复频率为100 kHz。烧蚀时间节点选择与图例设置同图 6。观察图 7发现,扫描速率为8 m/min时,保护橡胶产生的热变形较大。这是因为扫描速率的增大会引起脉冲重叠率的减小,且会明显降低激光刻型过程中热效应的累积现象,同时也会减小切口的热变形程度。

图 7 不同扫描速率对保护橡胶切口形貌的影响

Figure 7. Effect of different scanning speeds on the topography of the protective rubber incision

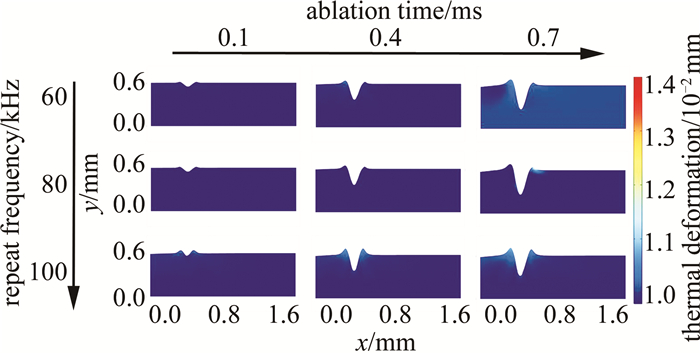

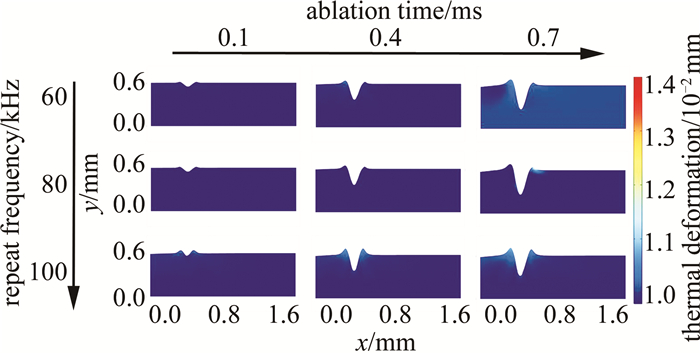

图 8是以重复频率为变量的仿真结果。分别选取60 kHz、80 kHz、100 kHz为参数节点, 其余仿真条件如下:激光功率为60 W、扫描速率为10 m/min。烧蚀时间节点选择与图例设置同图 6。观察图 8发现,扫描时间恒定时,重复频率以选取的参数节点变化; 重复频率为60 kHz、80 kHz时,切口形貌、烧蚀深度无明显变化,当重复频率达到100 kHz时,形貌变化较明显,且切口处产生了较大的热变形现象。

图 8 不同重复频率对保护橡胶切口形态的影响

Figure 8. Effect of different repetition frequencies on the incision morphology of the protective rubber

3. 结论

为了研究铝合金化铣保护胶激光刻型热应力演变过程,本文中通过铝合金化铣保护胶激光刻型热应力耦合分析,得到了铝合金基体的应力分布云图以及在热应力作用下保护胶切口的最终形貌。

(1) 通过铝合金化铣保护胶激光刻型热应力耦合分析得到的应力分布云图,发现应力集中主要发生在保护胶与铝合金的结合界面。应力集中区随着激光扫描路径延伸逐渐扩大,应力至高点出现在扫描区域的中心位置,且对铝合金材料产生了一定的应力影响。

(2) 应力极值与激光功率呈正相关,与扫描速率和重复频率呈负相关,其中激光功率对应力极值的影响较为显著。由于铝合金是热的良导体,较高的传热性能使其在激光刻型时,更易产生大范围的应力区域与更高的应力值。

(3) 重复频率、激光功率以及扫描速率等参数共同决定着铝合金化铣保护胶刻型的切口形貌,其中,切口形貌的热变形与重复频率、激光功率呈正相关,与扫描速率呈负相关,且切口整体呈现为凸起的火山口形貌。

注明:文章出处:激光技术网 http://www.jgjs.net.cn/cn/article/doi/10.7510/jgjs.issn.1001-3806.2023.03.021